説明

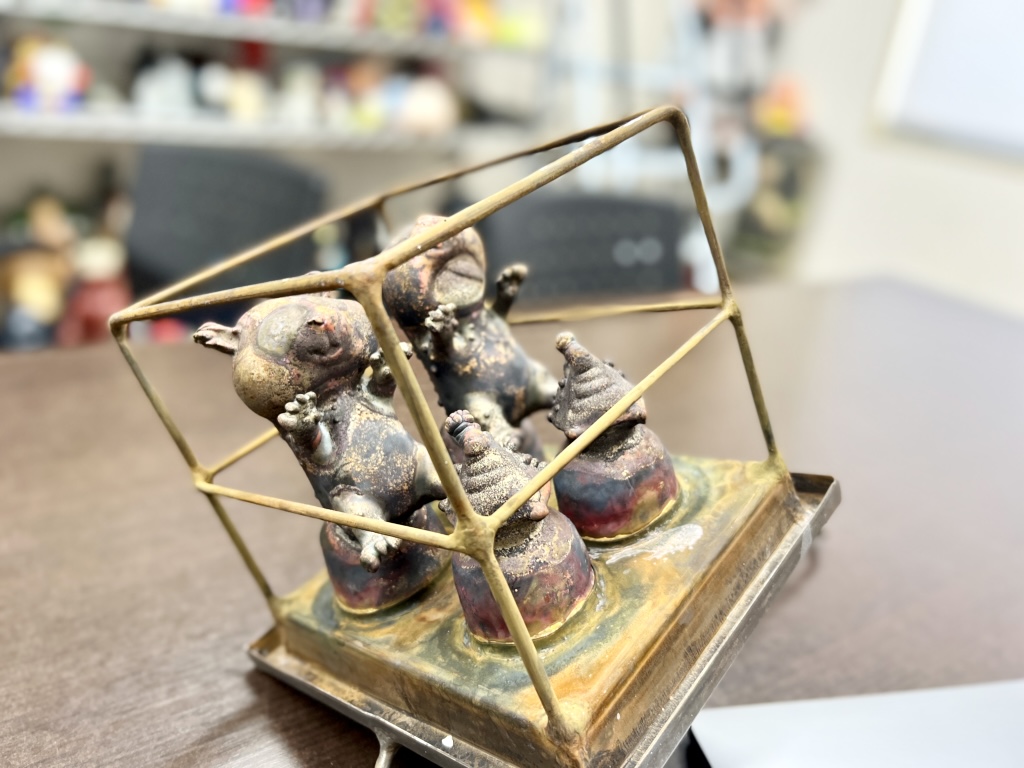

↑原型を造形します。もちろん最重要工程。

普通はデザインを先にしてから、それを造形し立体化させると思うんだけど、

自分は試行錯誤しながら造形。原型っぽいこうゆうグレーも可愛い。

造形するにあたり、実はソフビにはかなりの制約があります。

最後の工程までの流れを見てもらってからの方がわかりやすいですが、金型に材料を入れて引っこ抜くわけなので『全ての要素が一定方向に向いてなければいけません。』

例えば、今回取り上げている”かいじゅうハムラ”なら、手が下へ向いていると成型が出来ません。

背びれがもう少し下向きに向いていても成型が出来ません。物理的に無理なのです。理由は金型に材料入れた際、その部分に材料が行き届かないからです。

このように、実現可能なデザインを考えながら造形しなければいけません。

“かいじゅうハムラ”を尻尾で分割しているのもモチロン理由があります。

どこかで分割しなければいけない(分割しなければ穴の空いた指人形になる)、そしてハムの首をぶった斬りするのも避けたい。どうしても分割の部分が目立ってしまうから。

それよりつるっとした綺麗なシルエット、一体感を重視したかったのでここで分割したわけです。というかここ以外に無いので尻尾で分割しました。

↑原型が仕上がったら工場へ納品します。

試行錯誤して作り上げた原型を蝋(WAX)に転換してもらいます。わざわざWAXにする理由は『金型を作るために必要だから』です。説明すると長くなるので割愛します。

とりあえず、シリコンで忠実に原型の型を取り、そこにWAXを流し込んで固めます。

これで原型がWAXに置き換わりました。

↑細かい工程はもっとあるのですが、いよいよ特注の金型作成です。

工場にて、WAX原型に電気を通し銅を付着させていき金属の型を取ります。

WAX原型を金属が覆う事になります。

しかし、金属で覆ってしまうと中にはまだWAX原型が残っている。

せっかく金属の型を取ったのに中にWAX原型が残ったままになるわけです。

これが邪魔になるので取り出さなければいけない。

この時、原型をWAXに転換した意味が出てきます。

蝋(WAX)は熱で溶けますね。高温にしてWAX原型を溶かして取り出すのです。

WAX原型は儚い命。仕上がった金属の型を鉄板に溶接し、特注の金型が完成します。

世界に一つしかない金型、感動の瞬間ですね。

↑金型の反対側の写真です。全体にメッキ処理をしピカピカに輝いています。

この次はまた別の工場へ移ります。

ここにソフビの材料を流し込み、固めて引っこ抜いてソフビを仕上げます。

成型と呼ばれる工程ですね。

これも技術が必要な作業で、職人がひとつひとつ手作業で引っこ抜きます。

材料入れて、固めて、引っこ抜く。また材料入れて、固めて、引っこ抜く。

全て職人による手作業です。イメージでは、ロボットがやってるのかな?と最初思っていましたが全く違うんですね。技術が必要なので機械では無理なのです。

↑こうしてやっと成型品が届いたら、職人(…私)がエアブラシでひとつひとつ彩色します。

綺麗に塗り分けたい時はマスキングをしたり、

職人に作成してもらった特注の銅板彩色マスクを使用したり。

長い工程を経てやっとソフビが完成!

原型を仕上げてからおよそ半年の旅です。